Вибір змащувального матеріалу

Стабільна робота будь-якого механізму чи системи залежить від працездатності окремих вузлів та деталей. Підшипники, а також вузли, в яких є тертя, є основними елементами, яким потрібно приділяти особливу увагу під час експлуатації.

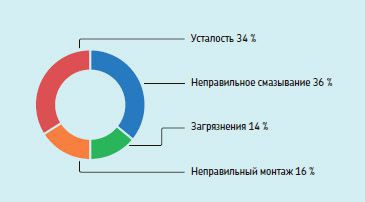

Якщо розглядати працездатність підшипників, то більше 50% усіх проблем та передчасних збоїв у роботі відбувається через забруднення та неправильне змащування.

«Своєчасне застосування правильного мастильного матеріалу, у правильній кількості, у правильній точці змащування, правильним методом».

Керуючись цим основним принципом, ви забезпечите собі безперебійну роботу ваших механізмів і системи в цілому, довговічність експлуатації елементів, зниження витрат на обслуговування та ремонт обладнання.

Як вибрати правильне мастило?

До питання вибору мастильного матеріалу варто підійти серйозно.

Компанія SKF, з накопиченим багаторічним досвідом виробництва, пропонує чіткі інструкції щодо вибору мастила для підшипників, т.к. сировина та технологічні процеси головним чином впливають на робочі характеристики та властивості пластичного мастила.

Мастильні матеріали SKF мають ряд переваг:

- розроблено з урахуванням багаторічного досвіду

- всі технічні характеристики протестовані у реальних робочих умовах

- жорсткий контроль якості кожної партії продукції

- гарантія стабільності робочих характеристик мастильних матеріалів

Докладніше про те, як відчувають технічні характеристики пластичних мастил та масел, ви можете дізнатися з каталогу мастильних матеріалів SKF.

Перше, що потрібно вирішити при виборі мастильного матеріалу, що використовувати - пластичне мастило чи масло? Для зручності нижче наведено основні фактори для прийняття рішення:

Пластична мастило:

- практично завжди для відкритих підшипників

- найкраще утримання мастила в підшипнику та корпусі, порівняно зі змащуванням олією

- довгі інтервали між повторним змащуванням, невеликий обсяг споживання мастильного матеріалу

- не потрібне відведення тепла з механізму

- основні критерії вибору мастила: температурний режим, базова олія та загусник, консистенція, добавки

Масло:

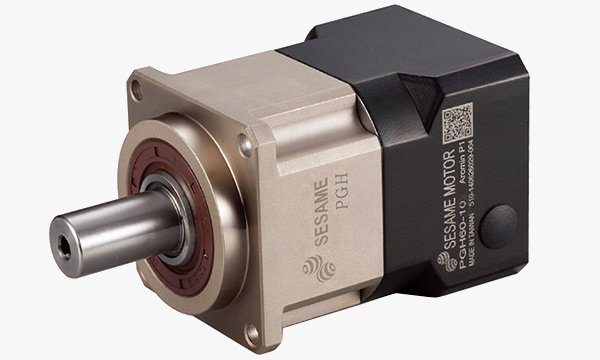

- є інші вузли з використанням олії, н-р, редуктора

- короткі інтервали між повторним змащуванням, занадто великий обсяг споживання мастильного матеріалу

- необхідне відведення тепла за допомогою циркуляції олії

- видалення старого мастила занадто трудомістке і витратне

- основні критерії вибору масла: температурний режим, базова олія та загусник, добавки

Дуже важливо підібрати мастило, яке підходить саме для вашого типу підшипника та умов його експлуатації.

Основний підхід у виборі пластичного мастила, що часто використовується, для стандартних застосувань:

| Універсальна | |

|---|---|

| Параметр швидкохідності* до 300 000 ** Температура: від 50 до 100 °C (від 120 до 230 °F) Коефіцієнт навантаження: C/P ~8*** |

Багатоцільова LGMT 2 |

| Крім | |

| Постійна температура підшипника >100 °C (210 °F) | Високотемпературне мастило LGHP 2 |

| Постійна температура підшипника >150 °C (300 °F), опір випромінюванню | Для екстремально високих температур LGET 2 |

| Низька температура навколишнього середовища –50 °C (–60 °F), температура підшипника <50 °C (120 °F) | Низкотемпературне мастило LGLT 2 |

| Тяжка, в т.ч. ударне навантаження, часті пуски/зупинки | Для високих навантажень LGHB 2< /td> |

| Біорозкладається, вимоги до низької токсичності | Сумісна з харчовими продуктамиLGFP 2 |

** для шарикопідшипників, сферичних та конічних роликопідшипників, підшипників CARB параметр швидкохідності – до 210 000, а для циліндричних роликопідшипників – до 270 000.

*** C/P = коефіцієнт навантаження, де C = динамічна вантажопідйомність, кН, а P = еквівалентне динамічне навантаження на підшипник, кН.

Повний асортимент пластичних мастил для різних сфер застосування та умов експлуатації ви можете знайти в Карті вибору мастил SKF.

Для професійного онлайн підбору мастильного матеріалу компанія SKF пропонує скористатися спеціально розробленою програмою LubeSelect.

Сумісність мастил

Ви знаєте, що понад 35% усіх передчасних відмов підшипників відбувається через неправильне змащування? Коли приходить час заміни мастила в обладнанні, постає важливе питання про підбір нового мастила та їх сумісність.

Як визначити сумісність мастил?

Технологічний процес перевірки мастил на сумісність є оцінкою механічної стабільності різних мастил при їх змішуванні. Це надмірне затвердіння або розм'якшення, а також оцінюють інші важливі параметри, наприклад, краплю краплі.

Але на практиці треба розуміти важливий момент - процес заміни одного змащення на інше має бути швидким та ефективним для подальшої експлуатації. Це означає, що ви повинні видалити якомога більше старого мастила і застосувати правильне змащування новим мастилом, що дозволить зменшити інтервали повторного змащування.

Для зручності підбору нового мастила ви можете використовувати Таблицю сумісності мастил .

Також важливим є належне змащування підшипників та інших вузлів. Враховуючи велику кількість точок змащування в рамках виробництва або цілого підприємства, треба розуміти яким способом проводити процес змащування для зменшення простоїв обладнання.

Ручне або автоматичне змащування? Переваги та недоліки.

Часто правильне або належне змащення недооцінюють або забувають про те, що його вплив на сукупну вартість утримання обладнанням значний.

Ручне змащування

Переваги:

- Щодо низька вартість

- Наявність ручного інструменту: шприци, акумуляторні шприци, насоси, контейнери для масел та ін.

Недоліки:

- потрібне зупинення обладнання

- складність та незручність змащування у важкодоступних місцях

- збільшення ризику травм при змащуванні, н-р, на висоті

- нерегулярне та неналежне змащування

- збільшення витрат мастильного матеріалу

- забруднення навколишнього середовища, інших вузлів обладнання та можливого псування продукції при надмірному або неправильному змащуванні

Автоматичне змащування

Переваги

- автоматична регулярна подача точно в точку змащування

- точне дозування подачі мастильного матеріалу

- налаштування автоматичного змащування для різних вузлів за періодичністю та кількістю мастила

- підвищення безпеки праці та надійності обладнання

- скорочення позапланових простоїв, витрат на ремонт та техобслуговування, витрати мастильних матеріалів

- широкий асортимент автоматичних лубрикаторів

Недоліки:

- Вартість автоматичних лубрикаторів та систем змащування

Ручне або автоматичне змащення - вибір залишається за вами. Ми можемо лише запропонувати вам інструменти для правильного та надійного змащування вашого обладнання.

Лубрикатори

Автоматичні лубрикатори використовують для регулярного змащування окремих елементів або вузлів виробничої системи. Їх встановлюють у крапки змащування для автоматичної подачі регульованої кількості мастильного матеріалу. Це ідеальний варіант для великого підприємства, працедоступних та висотних точок змащування.

Явними перевагами використання автоматичних лубрикаторів є підвищення техніки безпеки праці, зниження витрати мастильного матеріалу, а також робочого часу на техобслуговування, збільшення ефективної працездатності обладнання через регулярне та належне змащування.

Автоматичні лубрикатори:

- Серія LAGD - автоматичний одноточковий лубрикатор із газовим приводом

- Серія TLSD та TLMR - автоматичний одноточковий лубрикатор з електромеханічним приводом

- Серії TLMP - автоматичний багатоточковий лубрикатор, централізована система змащування

- Комплекти для змащування ліфтового обладнання

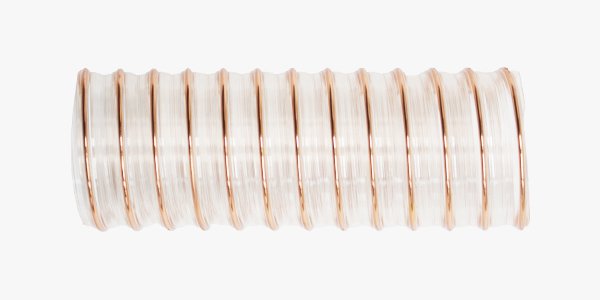

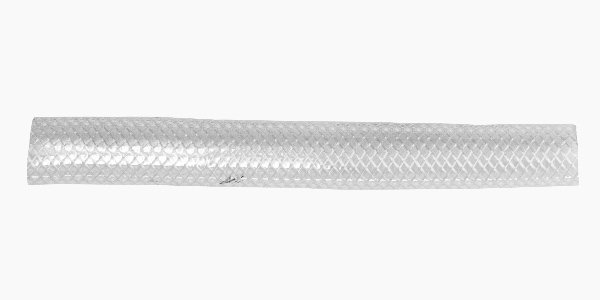

- додаткові комплектуючі для автоматичного змащування: конектори, зворотні клапани, кисті для змащування олією, гнучкі трубки, монтажні та захисні приладдя

Весь асортимент автоматичних лубрикаторів SKF та додаткових комплектуючих ви можете знайти в каталозі.

Таким чином для ефективної роботи вашого обладнання дуже важливо налаштувати правильний процес змащування з використанням надійного інструменту та якісного мастила.

Для вибору відповідного мастильного матеріалу скористайтесь каталогом або зверніться до наших спеціалістів. Дізнатися про наявність та купити мастило для підшипників, ланцюгів та інших вузлів ви можете у категорії Олії та мастила.