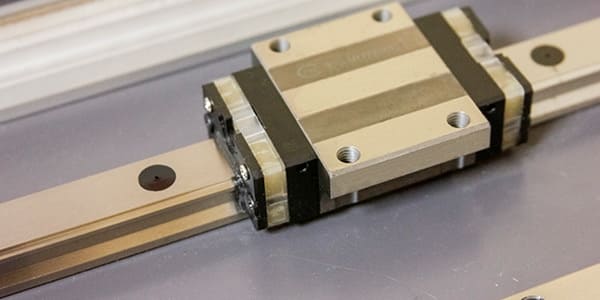

Линейные направляющие используются для направления движущихся частей станка по прямолинейной траектории с максимальной точностью и минимальным трением.

Поскольку требования к характеристикам работы достаточно высоки, то и условия эксплуатации должны быть соответствующими. Ухудшение даже одного пункта правил эксплуатации может привести к значительному снижению характеристик работы изделия.

Причины выхода из строя:

- ошибки монтажа;

- податливость сопряженной конструкции;

- неправильный подбор типа направляющих по грузоподъемности;

- недостаточное количество смазочного материала;

- агрессивная окружающая среда;

- динамические перегрузки и вибрации, превышающие предельные значения.

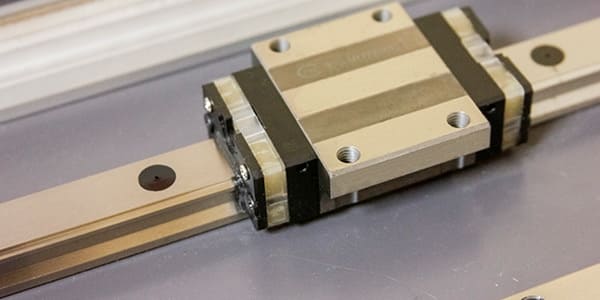

Ошибки монтажа

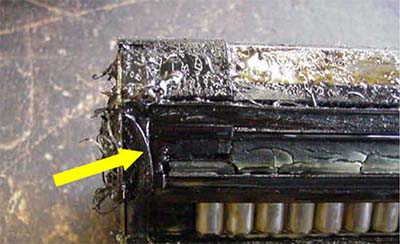

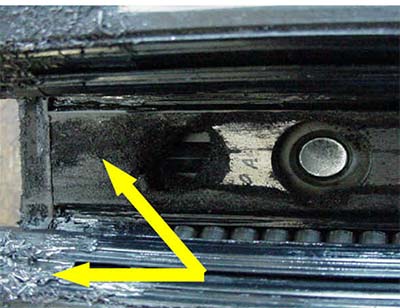

Типичной поломкой линейных направляющих является деформация фронтальных уплотнений. Это может происходить из-за неправильной технологии монтажа кареток на направляющую рельсу (см. рекомендации по монтажу и обслуживанию профильных линейных направляющих). Деформирование фронтальных уплотнений повышает сопротивление движению и снижает уплотняющий эффект, особенно против мелкодисперсионных твердых загрязнений и жидкостей, таких как СОЖ.

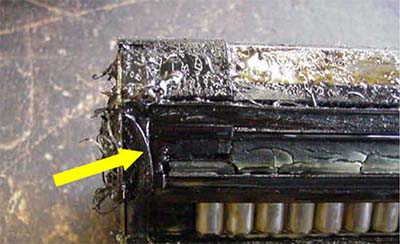

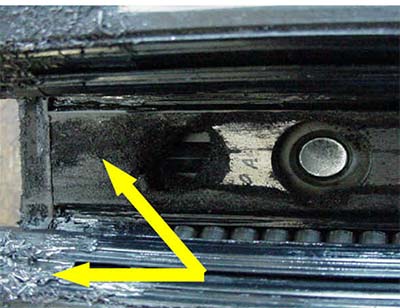

Ошибки сопряженной конструкции

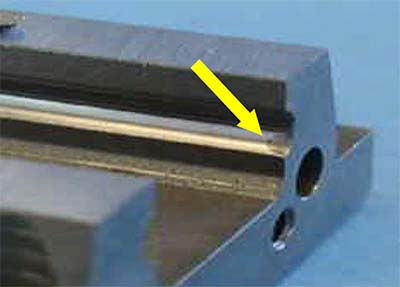

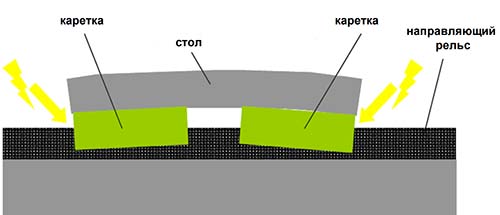

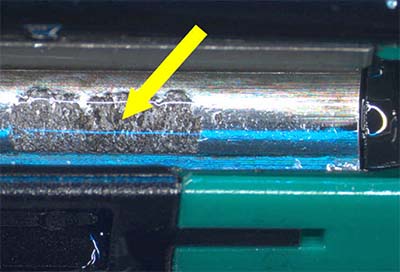

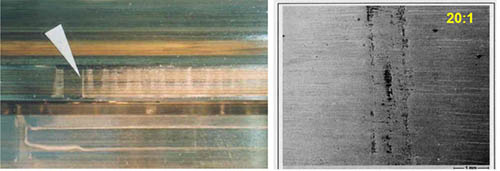

Если плоскостность или точность сопряженной конструкции не соответствует требованиям каталога, то в каретках могут возникнуть реакции связей, которые приведут к преждевременному выходу из строя системы линейного перемещения. На рисунке представлен пример недопустимой геометрии стола, которая привела к перекосу кареток относительно направляющей рельсы в направлении движения.

Следствием этого перекоса стало неравномерное распределение нагрузки на тела качения в каретке. Особенно ярко это проявилось в месте перехода тел качения каретка – направляющая рельса. Перегруз в этом месте привел к разрушению дорожки качения, которое в дальнейшем будет развиваться по всей длине, и в конечном итоге приведет к полному разрушению. Перекос кареток в направлении движения легко распознается при перемещении смонтированного стола. Движение происходит рывками, оно прекращается при ослаблении монтажных винтов.

Усталость материала в контактной зоне

При достижении номинального срока службы, возникает усталостное выкрашивание материала (питтинг) в местах повышенной нагрузки. Очень четко индентифицируется эффект питтинга в местах перехода тел качения каретка – направляющая рельса. Если эффект питтинга возникает до расчетного срока службы, то это означает, что не были учтены дополнительные силы, действующие на каретку, т.е. в работе каретки более нагружены, чем ожидалось. В этом случае необходимо пересмотреть компоновку оборудования. Другой причиной усталостного выкрашивания может быть существенно больший фактический пробег, больший, чем закладывался при расчете оборудования. В этом случае необходимо проверить реальные законы движения. На практике выкрашивание материала проявляется в виде появления постороннего шума, изменения характера движения и потери точности. Появившиеся зоны питтинга приводят через короткое время к полному разрушению дорожек качения. При длинных ходах эффект питтинга возникает, как правило, на дорожках качения в каретке. На направляющей рельсе образуются вмятины от перекатывания тел качения по отделившимся частицам каретки.

Статическая перегрузка

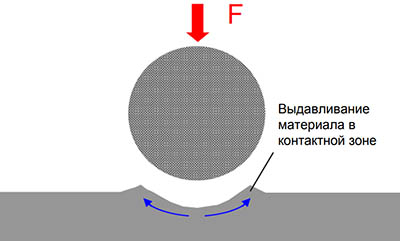

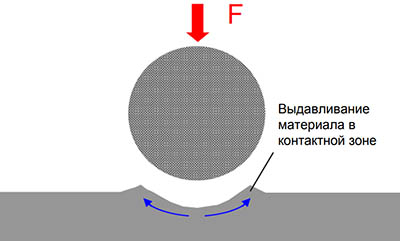

При превышении допустимой статической грузоподъемности начинается пластическая деформация материала в контактной зоне, где происходит характерное выдавливание материала. В дальнейшем, при перекатывании тел качения эти выступы сравниваются. Места выступов являются концентраторами напряжений, которые при циклическом нагружении приводят к образованию трещин, а в дальнейшем, к выкрашиванию материала.

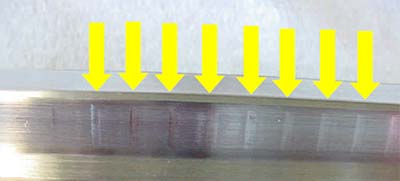

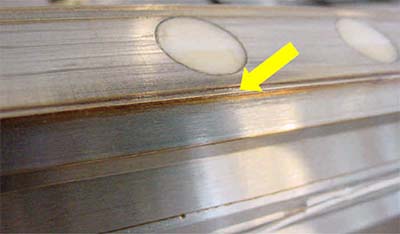

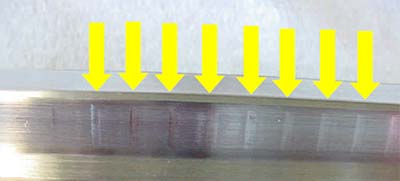

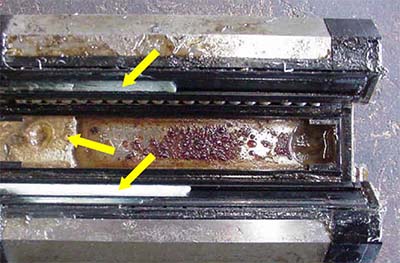

На практике пластическая деформация из-за статической перегрузки визуализируется всегда равномерными повреждениями дорожек качения – следами от тел качения. Статическая перегрузка возникает в большинстве случаев вследствие аварийных ситуаций: столкновений или ударов. После многочисленных перекатов появляются на местах пластических деформаций относительно большие участки выкрашивания. Со временем эти участки разрастаются и образуют единую зону, что приводит к полному разрушению дорожек качения. Обычно эта зона равняется длине каретки. При одноразовой перегрузке, вследствие столкновения или удара, повреждения линейных направляющих можно определить по изменению режимов движения. Ни при каких обстоятельствах статически поврежденные направляющие не достигнут номинального срока службы. Очень часто после одноразовой перегрузки достаточно всего лишь предварительного натяга, чтобы через короткое время образовались участки выкрашивания на дорожках качения.

|  |

Следы статической перегрузки на направляющей рельсе | Дальнейшие разрушения из-за статической перегрузки |

Недостаток смазки

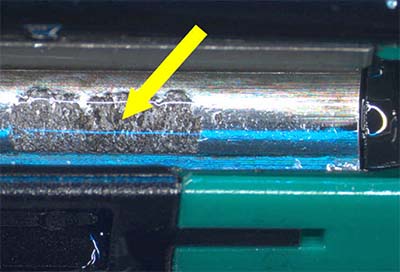

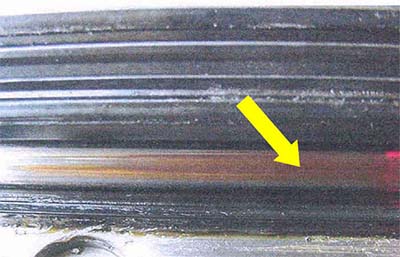

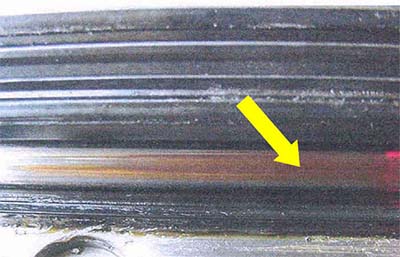

Недостаток смазки легко определить по характерному красно-коричневому цвету следов смазки, которые образуются на ребрах направляющей рельсы в области хода каретки. Эти следы легко удаляются сухой ветошью. Если на этапе начинающегося недостатка смазки не обеспечить своевременное и регулярное смазывание, то на дорожках качения возникнет трибокоррозия. Она проявляется характерным красным цветом. На этом этапе покраснение невозможно устранить сухой ветошью – материал уже поврежден, необходимо использовать спирт или ацетон. Функциональность линейных направляющих возможно восстановить путем удаления покраснения и активного смазывания. При этом обязательно необходимо полностью удалить частички ржавчины из каретки, а лучше вообще ее заменить. Причина недостаточного смазывания может лежать в неправильном расчете интервалов смазывания или ошибочном выборе способа подвода смазки. Другой причиной может быть неправильный подбор смазочного материала или его разрушение под влиянием СОЖ или других агрессивных сред. В этом случае необходимо провести химический анализ смазки внутри каретки.

|  |

Начинающаяся нехватка смазки, направляющей рельсе | Трибокоррозия дорожки качения |

Адгезионный износ

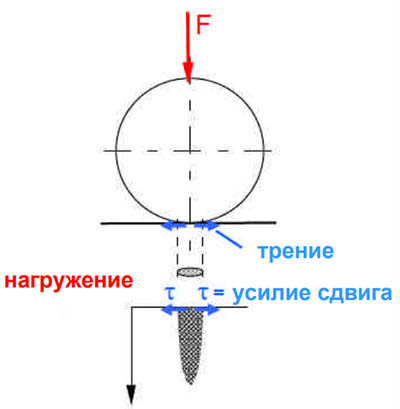

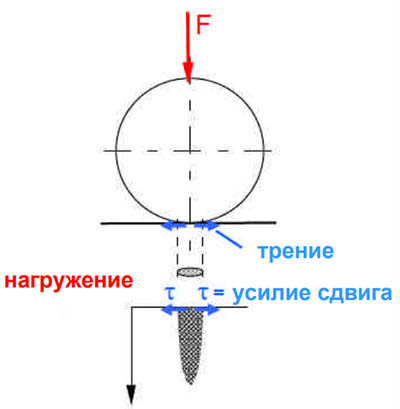

Адгезионный износ возникает при чрезмерно высоком трении и высоких нагрузках в тихоходных узлах по причине неправильного (низкая вязкость смазки) или недостаточного смазывания. Отсутствие слоя смазочного материала в зоне контакта и высокое давление приводит к образованию "мостиков сваривания", отрыву материала от одной поверхности и переносу его на другую. При этом поверхность, на которую произошел перенос материала, имеет равномерный матово-серый цвет. Адгезионный износ долгое время никак не проявляется при работе линейных направляющих. Несвоевременное обнаружение этого дефекта может привести к появлению питтинга, и как следствие, полному разрушению дорожек качения.

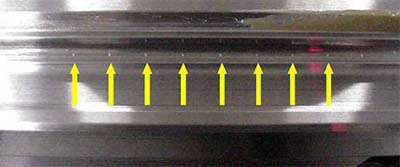

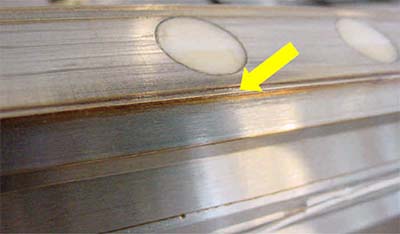

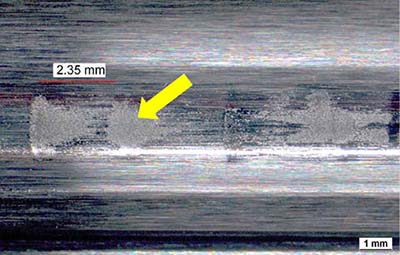

Образование бороздок

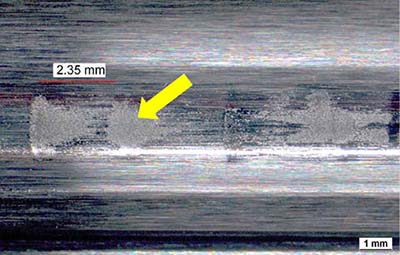

Из-за вибраций в состоянии покоя системы линейного перемещения смазочный материал выдавливается из контактной зоны. Как следствие появляется адгезионный износ - возникают равномерно расположенные бороздки от тел качения. Эффект образования бороздок появляется при абсолютном покое системы или при коротких ходах (ход не более диаметра тел качения).

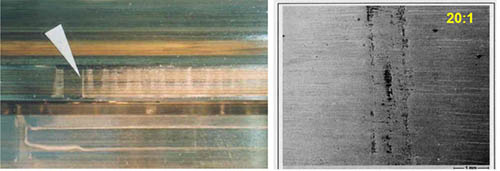

Фотография показывает пример образования бороздок на рельсе шариковой направляющей после работы с ходом 30 мкм и частотой вибраций 15 Гц.

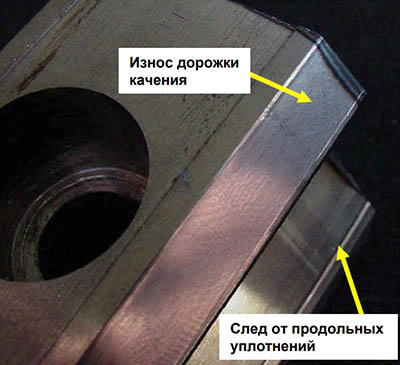

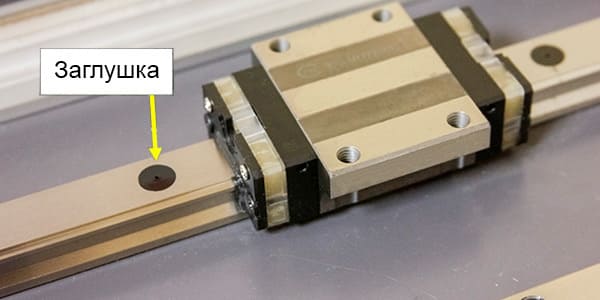

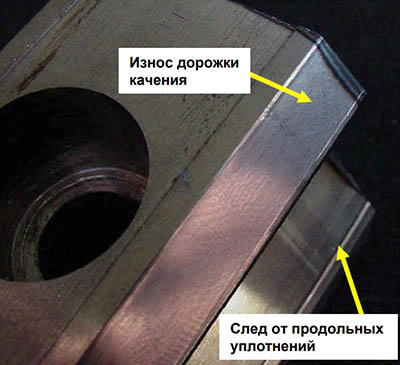

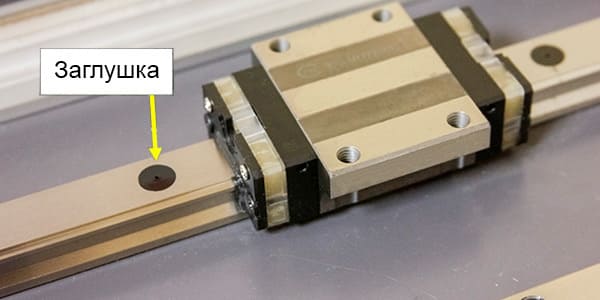

Загрязнения, неиспользование заглушек

Из-за недостаточной внешней защиты, ее повреждении или неиспользовании заглушек в каретку могут попадать тончайшие частицы. Крупные и острые частицы могут повредить кромки уплотнений.

При обработке, например, некоторых видов чугуна, керамики или полупроводниковых пластин образуется мелкодисперсионная пыль, состоящая из очень твердых частиц. Обычно их размер составляет от 3 мкм. Стандартные уплотнения не состоянии долгое время защищать каретку от такого вида загрязнений. Мелкие частицы, к примеру, налипают на кромки уплотнений, собираются между телами качения и абразивно изнашивают дорожки качения. Следствием этого являются износ уплотнений, следы от уплотнений на направляющей рельсе, а также значительный износ тел качения. При этом в паре тело качения – дорожка качения образуется зазор. Средствами борьбы с данным дефектом являются: уплотнение посредством подачи сжатого воздуха или применением специальных уплотнений.

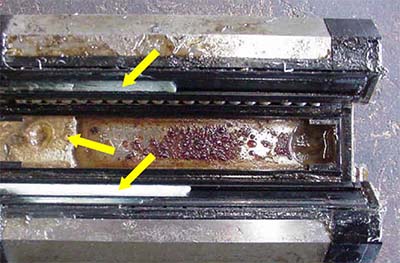

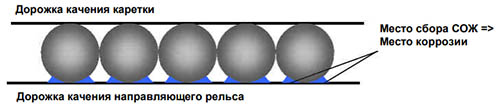

Разрушение под влиянием СОЖ

СОЖ – смазывающе-охлаждающая жидкость.

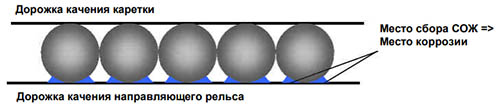

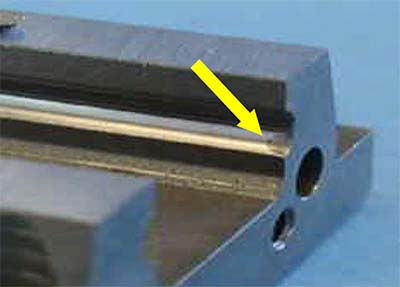

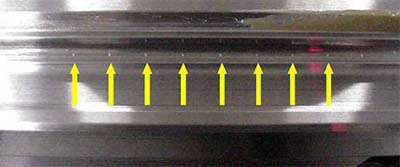

Состарившаяся СОЖ может привести в течение 24 часов к разрушению дорожек качения. Очень часто данный вид разрушения сочетается со статической перегрузкой. Но причиной все же является действительная концентрация СОЖ. Снижение концентрации происходит из-за старения СОЖ или химической реакции с неподходящим смазочным материалом. Если действительная концентрация лежит ниже 3%, то могут происходить химические реакции с материалом направляющей рельсы. На рисунке представлены места сбора СОЖ, впоследствии в этих местах происходит окисление - коррозия.

В начале результаты процесса окисления не заметны невооруженным глазом. Лишь после множественных перекатываний тел качения по этим местам на дорожках направляющей рельсы происходит легкое изменение цвета. В последствии на местах с измененным цветом происходит микроразрушение, которое затем перерастает в макроразрушение по всей дорожке качения. Типичной картиной подобного разрушения является два параллельных выкрашивания, расстояние между которыми равно расстоянию между телами качения. Как правило такое разрушение характерно для мест долгого простоя кареток.

Снизить вероятность появления таких разрушений позволит сокращение интервалов обслуживания и проверка смазочного материала на совместимость с используемой СОЖ. Действительная концентрация СОЖ должна быть более 7%. Если при поддержании требуемой концентрации все же происходит коррозия материала, то необходимо проверить совместимость СОЖ и смазочного материала.

Несовместимость СОЖ и смазки

Несовместимость СОЖ и смазки В некоторых случаях СОЖ, состоящая на 93 – 95% из воды, может разлагать консистентную смазку, вымывая масляную составляющую. Она теряет свои свойства. При этом образовывается твердая мыльная эмульсия белого цвета с частичками выработанного материала. Как следствие, наступает недостаток смазки. Для устранения вредного влияния СОЖ на консистентную смазку необходимо перейти на смазывание маслом. Если конструктивно это реализовать невозможно, то необходимо применить усиленные средства защиты линейных направляющих.

Если хотите сделать запрос или оформить заказ:

Подберем оптимальное решение по цене и срокам поставки.

Отдел продаж:

Телефон: (044) 229 65 56

Email: sale@unitech.com.ua

Если нужна техническая консультация:

Поможем с расчетом нагрузок и подбором комплектующих.

Технический отдел:

Телефон: (044) 229 65 57

Email: tech@unitech.com.ua